| Foto/Video | Erklärung |

|

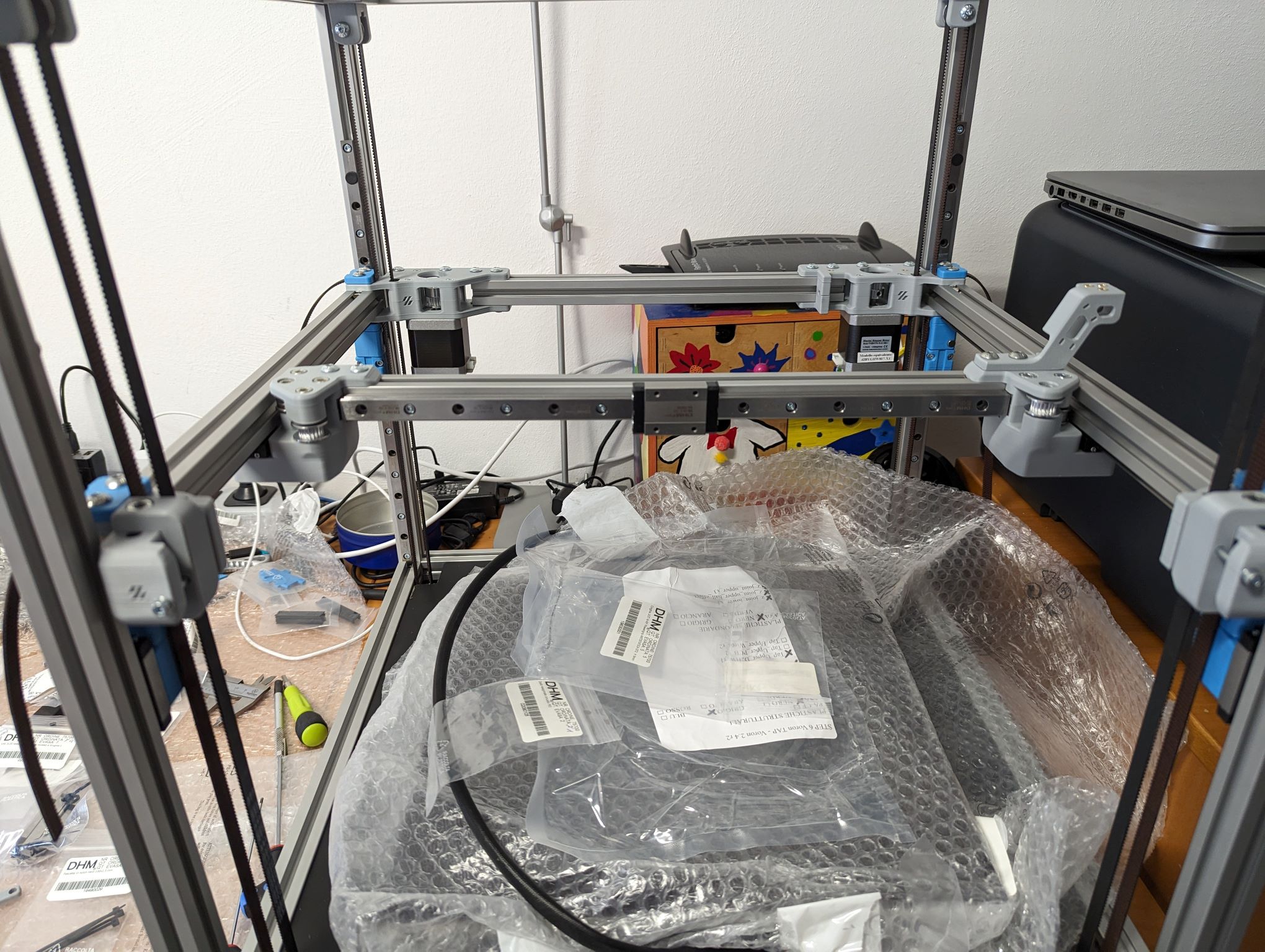

Das Paket war

groß, schwer und sicher verpackt aber der Schritt 8 Elektrik und Elektronik war nicht dabei den musste ich separat anfordern |

|

Der Zusammenbau bis zum Schritt 7 hat richtig Spaß gemacht, die Beschreibung passte genau zur Hardware, das war keine Herausforderung und war nach zwei Tagen erledigt |

|

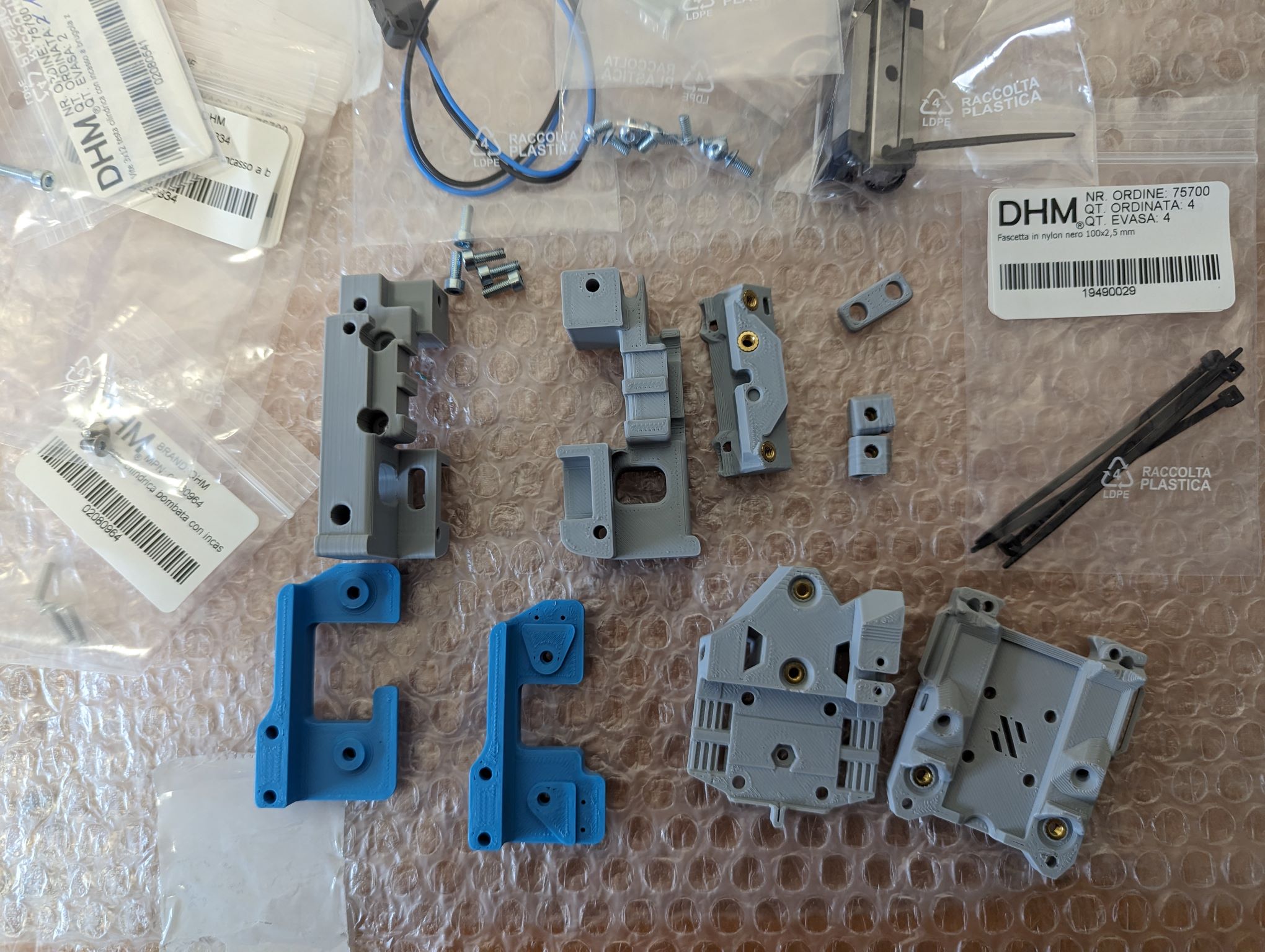

Plötzlich

passte die Beschreibung nicht mehr zur Hardware. Klar, jetzt weicht

meine Bestellung vom Standard ab und schon beginnt

die raterei. Wo sind die Tap Teile und wo ist das Kabel für die Steahltburner LED's und wo werden die Kabel angeschlossen, am 1LC, am Mainboard? Nicht's dazu in den Beschreibungen zu finden. Und wo gehören diese Teile hin? Achso, dass sind Afterburner Teile, brauche ich nicht und die links dargestellten Teile sind nur ein Bruchteil der nicht benötigten Teile, das bringt mich ganz schön durcheinander |

|

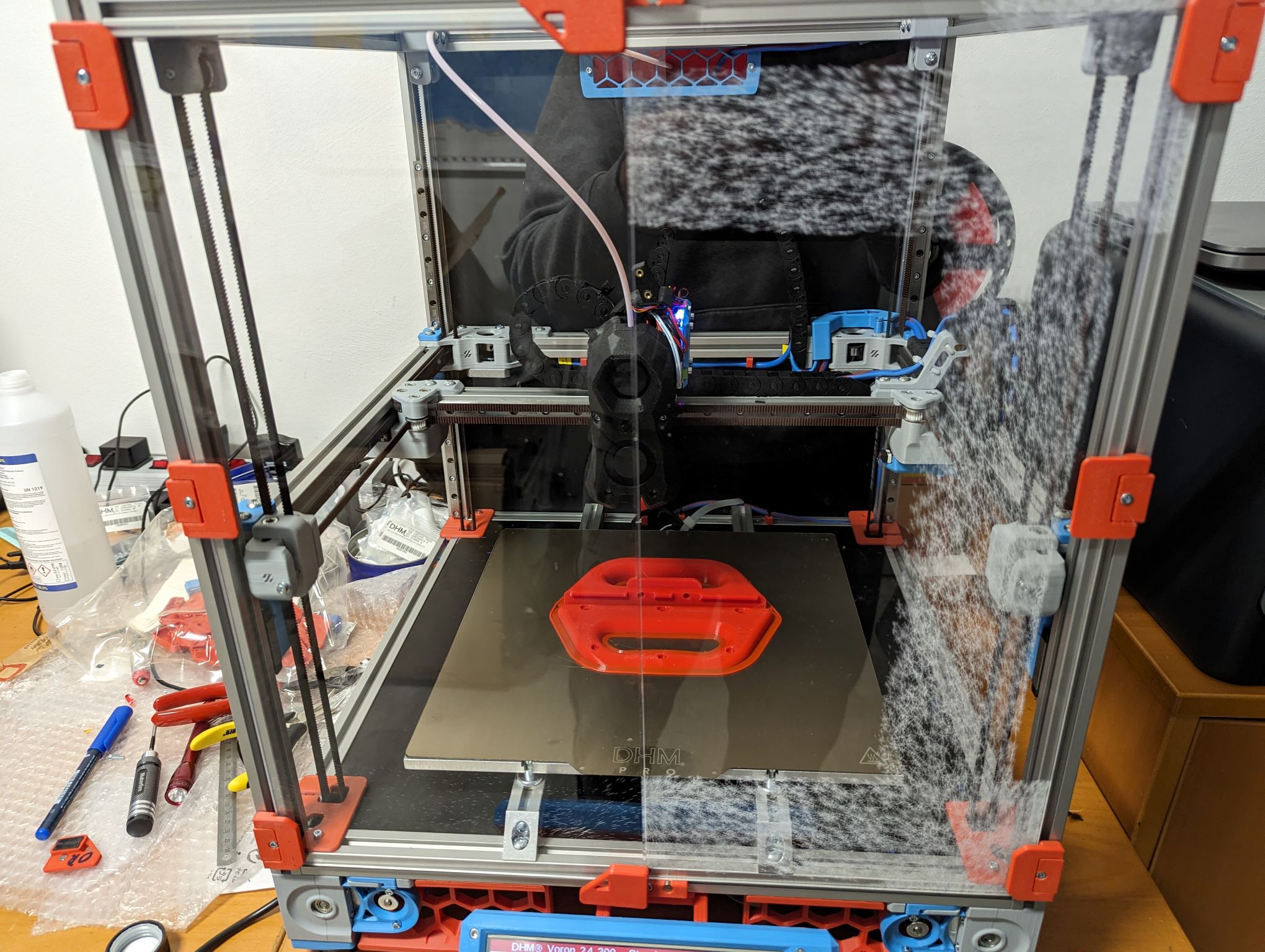

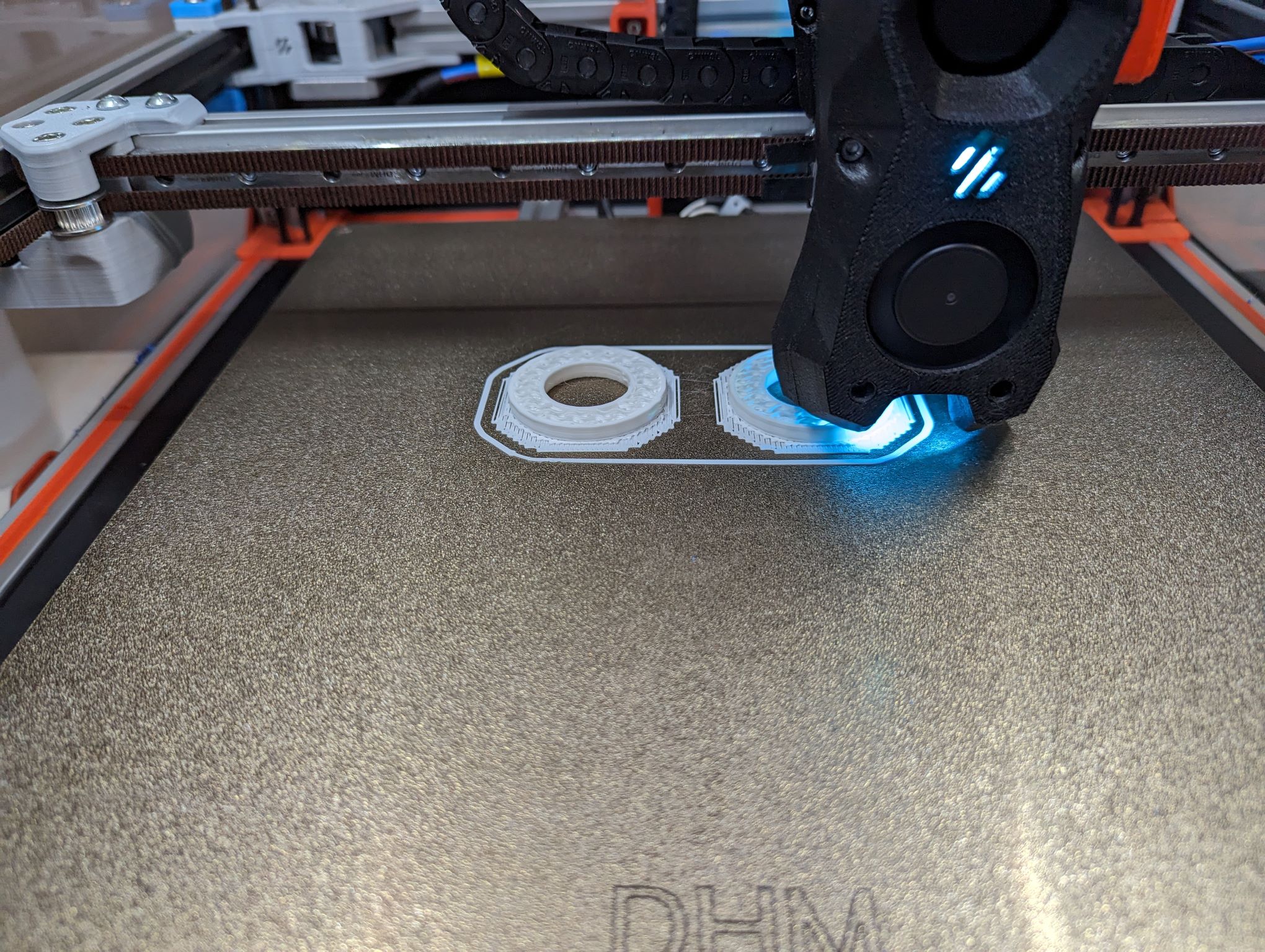

Ups, die Teile

des Filament runout Sensorgehäuses sind identisch, da ist was schief

gelaufen. Kommentar des DHM Supports: "druck dir halt das richtige aus" Und das File muss ich selber suchen... |

|

Dann beim

Anschluss der Z Achsen Motoren gibt es plötzlich verschiedene

Anschlussschemas, hier hilft nur ausprobieren Die Antwortzeiten des Supports betragen jetzt Wochen und auf manche Anfrage, kommt keine Antwort |

| Ups. Das erste

Home geht daneben, das Gantry möchte unterschiedliche Wege gehen Nach fast zwei Wochen kommt die Antwort: "Anschlüsse überprüfen" aber welche genau, ALLE? |

|

|

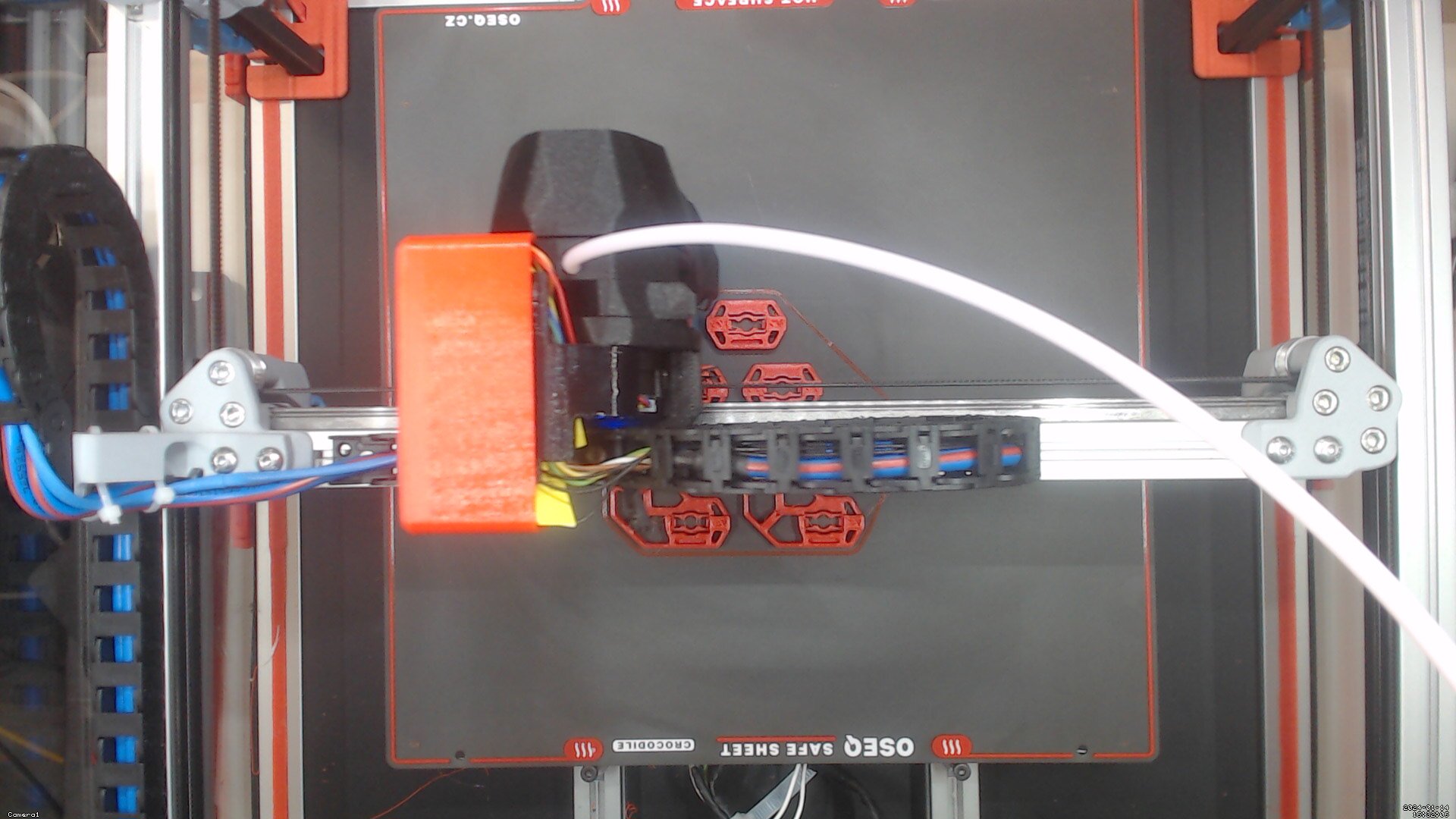

Und

tatsächlich,

Fehler gefunden. Links im Foto sind die Treiberanschlüsse der Steppermotoren dargestellt. Der Stecker mit dem roten Pfeil ist falsch belegt. Das gelbe Kabel muss rechts sitzen und das braune links! Augen auf beim Anschließen |

|

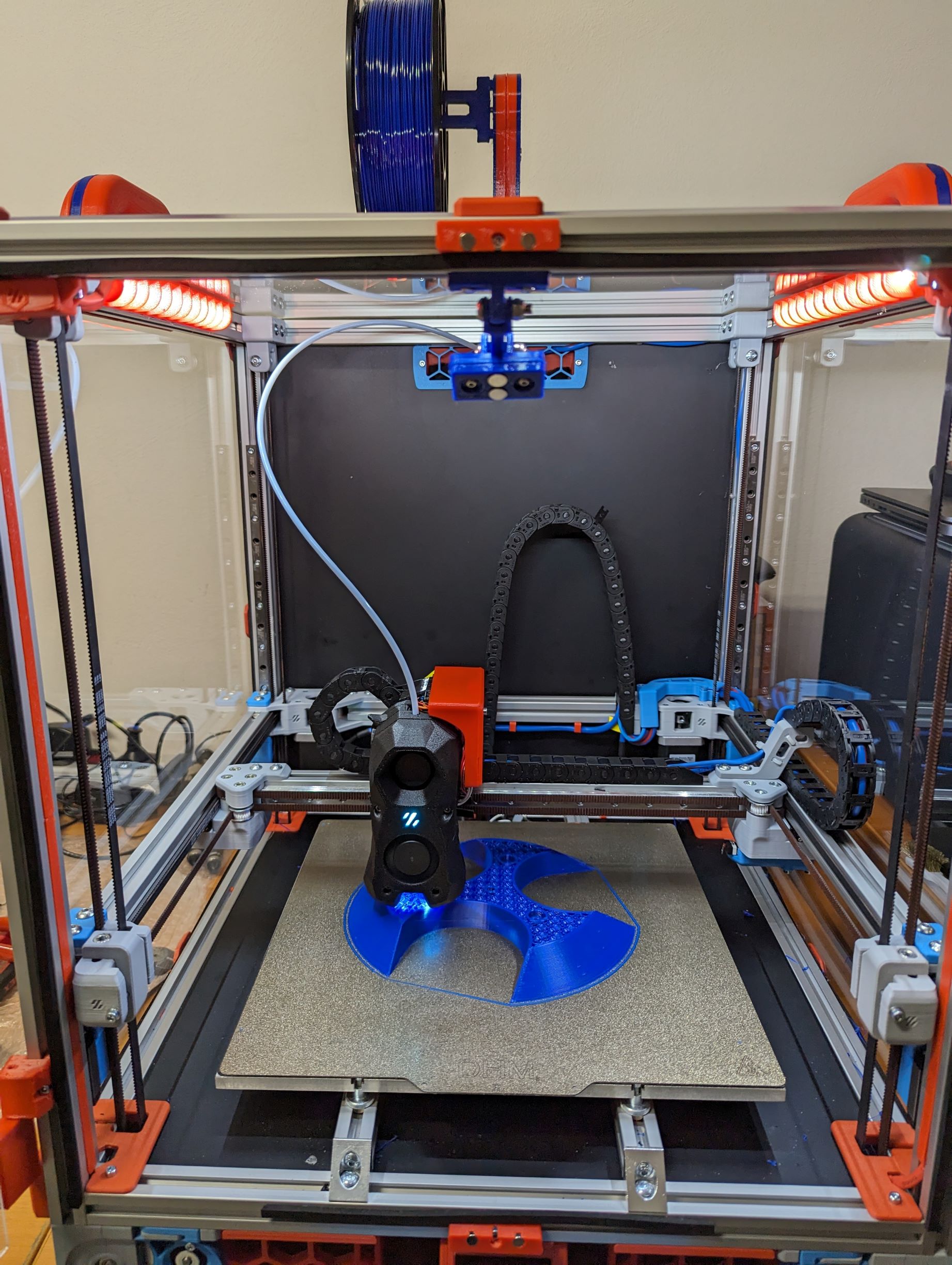

Jetzt geht

endlich das Homeming aber ein Druck gelingt immer noch nicht, die

Slicereinstellung passen nicht Hier der Versuch die Griffe (das ist einer der vielen Mods = Modifikationen) für den Voron zu drucken. |

| Aber auch das

Problem konnte ich lösen. Ich habe einfach den Prusaslicer und deren PETG Profile verwendet, leichte Anpassungen und schon funktioniert der Druck auch großer Teile, siehe Video links. Beobachte mal die Filamentspule hinten, die dreht permanent, der Drucker ist echt schnell und noch nicht ausgereizt. Und wie du sehen kannst, die Stealthburner LED's funktionieren immer noch nicht |

|

|

Dann noch ein Problem mit

den Türen, die waren beschädigt, es gab aber kein Ersatz, ich habe mir

dann welche bestellt, schon mit Löchern drin für die geschraubten

Scharniere. Und die LED's funktionieren immer noch nicht! |

|

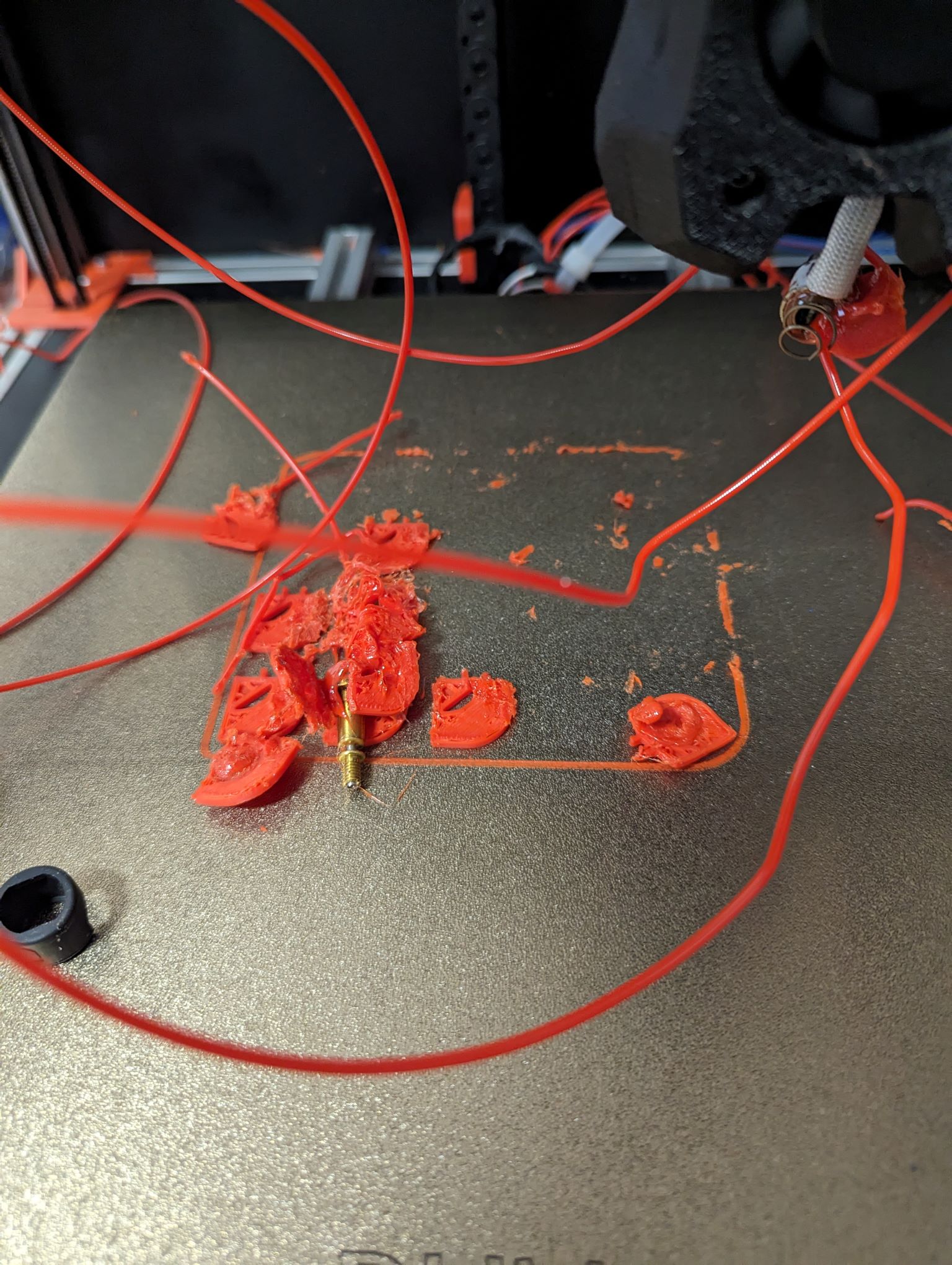

Und plötzlich, bei einem

unbeaufsichtigten Druck, der Crash. Die

Revo 0.4er Nozzle bricht ab und

ein Filament Chaos bleibt zurück Ich vermute als Ursache einen Blob der die wirklich dünne Nozzle, die ist im Gewinde gerade mal 5 mm im Durchmesser und natürlich hohl, abgerissen hat. Denn bei der heißen PEI - Platte haften die Teile sehr stark und sind nur mit viel Gewalt und Zange abzulösen, bei abkühlender Platte, fallen die Teile mit einem Knacks, von selbst ab. Durch entsprechende Einstellungen im Slicer kann das verhindert werden. Ist auch nicht mehr aufgetreten, einen unbeaufsichtigten Druck vermeide ich jetzt aber immer noch. Aus diesem Grund habe ich eine 0.6 Nozzle verbaut und spare damit und mit weiteren Maßnahmen, bis zu 50% Druckzeit zu Lasten der Oberflächenqualität Seit diesem Crash habe ich öfters Fehlermeldungen beim Levelling. Vermutlich hat doch etwas gelitten. Ich werde deshalb auf CNC Tap umrüsten. |

|

|

Yuhu, die

Steahltburner LED's funktionieren endlich! Die von DHM mitgelieferten LED's haben einfach nicht funktioniert, wahrscheinlich habe ich sie falsch angesteuert, der DHM Support hatte aber keine Lust mehr mir zu antworten, deshalb wendete ich mich an den Duet Support. Laut Ian vom Duet Support, soll ich auf die neue Firmware updaten und kann dann mit einfachen GCode Befehlen die LED's steuern. Durch seine genaue Anleitung lief das Update des Mainboards und des Toolboards, innerhalb von nur wenigen Minuten fehlerfrei durch, vielen Dank Ian. Aber die LED's funktionierten immer noch nicht. Dann bei ebay für 10 Euro welche mitbestellt und provisorisch angeschlossen und die funktionierten auf Anhieb einwandfrei. Allerdings sind die unflexiblen Kabel ständig abgebrochen, ich musste alle Kabel ersetzen. Jetzt brauche ich noch eine Haube um den Kabelsalat zu bändigen. Den runout Sensor der noch obendrüber montiert wird, verbaue ich vorerst nicht. YouTube Als nächstes wird der CNC TAP besorgt und montiert Das ist einer der Nachteile eines Bausatzes: Es gibt immer etwas zu verbessern :-) |

|

Meine Anschluss Anfrage im

Duet Forum, hat eine Diskussion ausgelöst, ob die CNC Tap's wirklich

eine Verbesserung bringen. Grundlage war dieses Video auf YouTube: https://youtu.be/0wY5P8Y-w9k Ich werde mir das im Forum empfohlene CNC Tap, von Mellow bestellen und einbauen |

|

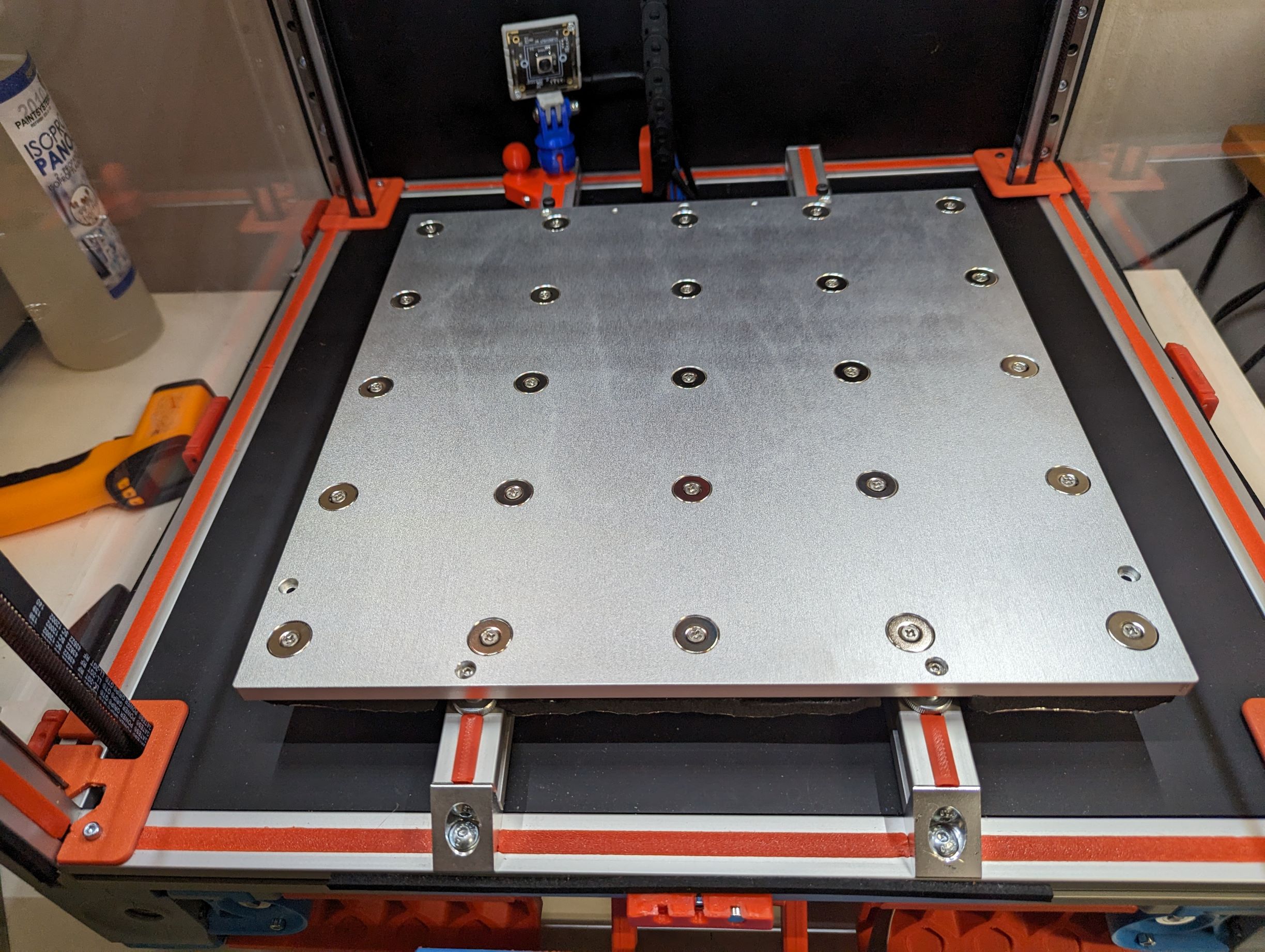

Fertig eingebaut und schon

wird gedruckt. Die Gantry ausrichten, das Levelling und das Mesh geht jetzt auf Anhieb und ist in wenigen Minuten erledigt. Einen leichten Unterschied bemerke ich beim Ziehen am Extruder, er wackelt nicht mehr so stark wie zuvor. Auf dem Foto links, ist der Druck des Ballsterns für die kleine Ballmaschine zu sehen. |

|

Ich bin begeistert:

Der Voron meistert das zuvor getrocknete TPE85H Filament von Flashforge

aus 2019, auf Anhieb und das mit einem Standard Profil im Prusaslicer

von Extrudr Flex Medium, ich habe nur die Plattentemperatur auf 70°

erhöht und wie vom Prusaslicer gefordert, den Support aktiviert Das gibt übrigens die Reifen für eine Felge, für meinen dritten Versuch eine Ballmaschine mit einer dritten Achse, für einen Seitendralleffekt zu bauen |

|

Zwischenzeitlich habe ich auch die Kamera in Betrieb genommen. Die Kamera ist eine Logitech C920, den Halter habe ich ersetzt, Demontage/Montage hier. Die Kamera habe ich mit einem Raspberry Pi 4 verbunden, auf dem die Software Motioneye läuft. Das Motioneye Image auf dem neuen Pi 4 zu installieren, war nur mit einem alten Bootloader möglich. Im Internet ist das aber gut beschrieben. Damit konnte ich das Videobild direkt im Webcontrol des Voron einbinden |

|

|

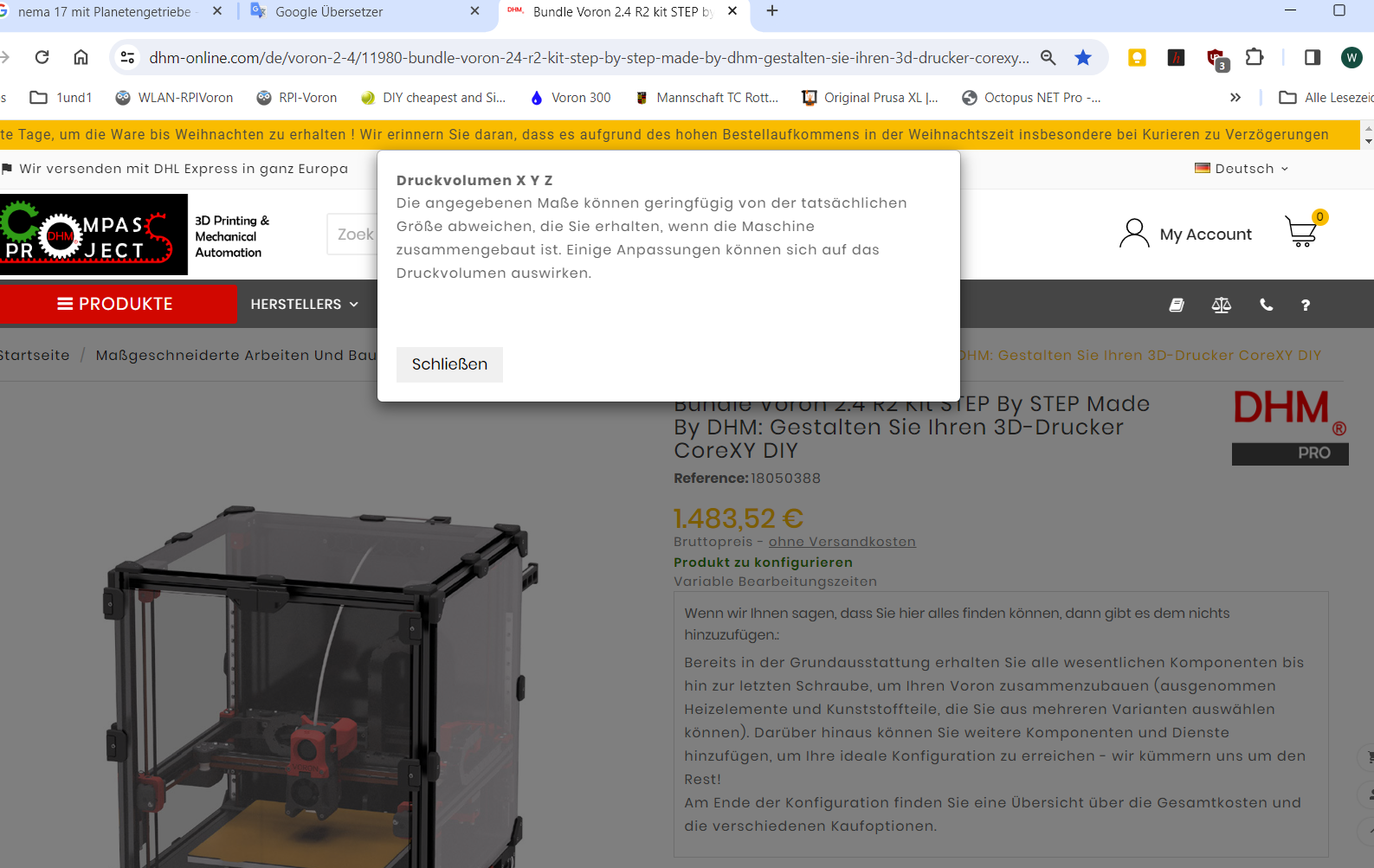

Leider ein Fehler oder zumindest eine Einschränkung entdeckt: Die angegebenen 300x300xXXX mm kann ich nicht nutzen. In der config.g sind 290x290 mm eingetragen, wenn ich das auf 300x300 mm ändere, läuft der Extruder auf dem Rahmen auf. Der Support antwortet mit einem gut versteckten Hinweis auf deren Webseite, siehe Foto links, grrr. Kann mir da bitte jemand sagen ob das wirklich so ist oder ob es da Abhilfe gibt? Danke. E-Mail: diy_ballmaschine@web.de |

|

Nach mehreren gelösten Teilen auf der PEI Platte von DHM und auch auf anderen von

ebay, habe ich mir die Platte von

OSEQ

geholt. Ich habe die teure, mit der Temperaturanzeige (heiß/kalt)

genommen, würde ich nicht mehr machen. Was mir zuerst auffiel, die Platte ist mit 310x315mm richtig groß und sie verschluckt nur noch 5 Grad. Davor waren es 10 Grad. Da hatte ich auch die Haftungsprobleme bei ABS mit 100 Grad. Und die Teile, auch TPE halten so gut, dass ich diese bei heißer Platte nicht abbekomme. Ich muss die Platte abkühlen lassen, dann fallen die Teile von alleine ab, übrigens auch die dünnen Linien vom Support oder der Vorextrusion und bis jetzt bei jedem Filament (PETG, ABS, TPE85) und bei jeder Größe, toll |

|

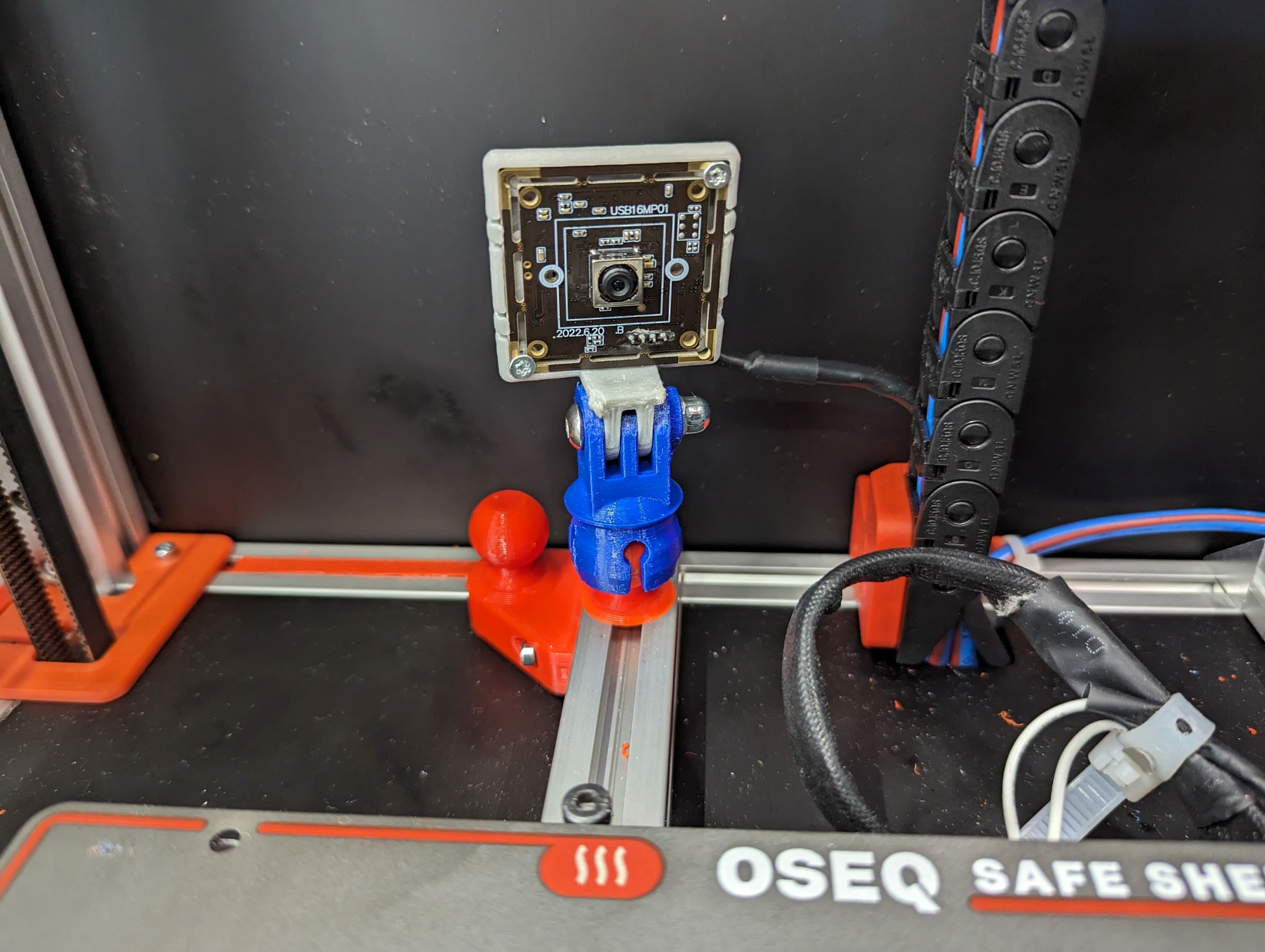

Mit der Logitech C920 Kamera bin ich nicht zufrieden. Sie ist einfach

sehr groß, eine feste Montage im Inneren ist nicht möglich. Jetzt habe ich eine kleine Kamera innen fest montiert, oberes Foto. Die Aufnahmen sind ok aber die LEDs der Nozzle blenden doch etwas. Anfangs schalte ich deshalb die LEDs mit einem Makro aus und bei Bedarf wieder ein. Eine Fernüberwachung um Blobs und Spagetti zu erkennen, ist jetzt jederzeit möglich Die Logitech habe ich beim letzten Foto, nur oben draufgelegt und ausgerichtet. Eine magnetische Befestigung an der OSEQ Druckplatte, ist auch möglich |

|

Die neue

Druckplatte ist montiert. Zusätzlich habe ich unten

eine 10 mm dicke, bis 150 Grad stabile

Isoliermatte aufgeklebt. Das Ergebnis entäuscht und frustriert leider. Die Aufwärmzeit hat sich kaum spürbar verkürzt. Der Temperaturunterschied beträgt immer noch 5 Grad. Die ganze Aktion hat nur einen positiven Effekt: Durch den Wegfall der aufgeklebten Magnetplatte, habe ich fünf Milimeter in der Höhe dazu gewonnen. Okay, ich habe für die neue Platte auch eine 300x300 mm, 600 Watt Heizmatte verwendet, eventuell hätte ich da eine mit 750 Watt nehmen sollen? Diese Investition hat sich leider nicht gelohnt. |

Diese Seite wurde seit dem 20.11.2023 442 mal aufgerufen.